I. A fröccsöntött műanyag alkatrészek és termékek repedéseinek okainak elemzése

- Feldolgozási szempontok a műanyag fröccsöntésben

A túlzott feldolgozási nyomás, a túl nagy sebesség, a túltöltés, a túl hosszú befecskendezési és tartási idő mind túlzott belső feszültséget okoz, és repedésekhez vezet a műanyag alkatrészekben. A műanyag fröccsöntő forma tervezésénél megfelelően figyelembe kell venni, hogy ezek a paraméterek hogyan hatnak egymásra.

A forma nyitási sebességének és nyomásának beállítása kulcsfontosságú annak megakadályozása érdekében, hogy a műanyag alkatrészeket erősen húzza a forma kibontása és ezáltal megrepedjen. Ez a műanyag fröccsöntő forma teljes tervezésének fontos szempontja.

A műanyag fröccsöntőformák gyártásánál a forma hőmérsékletének megfelelő növelése megkönnyíti a műanyag alkatrészek kiszerelését, az anyaghőmérséklet megfelelő csökkentése pedig megakadályozza a bomlást.

A műanyagtermékek gyártása során elengedhetetlen a hegesztési vonalak és a műanyag degradációja miatti mechanikai szilárdságcsökkenés által okozott repedések megelőzése.

A műanyag fröccsöntés szükséges lépései a formaleválasztó szerek megfelelő használata és az olyan anyagok rendszeres eltávolítása a forma felületéről, mint az aeroszolos anyag maradványai.

A műanyag alkatrészek maradék feszültségének enyhítése a fröccsöntés után azonnali hőkezeléssel csökkentheti a repedések kialakulását.

- A penészgyártás penészvonat-szempontjai

A műanyag fröccsöntő formában a kidobást kiegyensúlyozottnak kell lennie. Például a kidobócsapok számának és keresztmetszeti területének elegendőnek kell lennie, a huzatszögnek elegendőnek kell lennie, az üreg felületének elég simának kell lennie ahhoz, hogy elkerülje az elülső formához való tapadást, és a mag felületének biztosítania kell, hogy a mély bordák pozíciói megfelelő huzatszöggel rendelkezzenek. Ez megakadályozhatja a repedéseket, amelyeket a külső erők miatti maradékfeszültség koncentrációja okoz a kidobás során.

A műanyag alkatrészek szerkezete nem lehet túl vékony. Az átmeneti alkatrészekben a lehető legnagyobb mértékben ívátmeneteket kell alkalmazni, hogy elkerüljük az éles sarkok okozta feszültségkoncentrációt. A jó műanyag fröccsöntő forma tervezése figyelembe veszi ezeket a szerkezeti tényezőket.

A fémbetétek lehető legkevesebb használata az autóipari öntőformákban vagy más műanyag fröccsöntő formákban megakadályozhatja a betét és a műanyag alkatrész eltérő zsugorodási sebessége, illetve a fémbetétek előmelegítése miatti megnövekedett belső feszültséget.

Mély aljú műanyag alkatrészek esetén megfelelő formaleválasztó levegőbevezető csatornákat kell kialakítani, hogy megakadályozzák a vákuum negatív nyomás kialakulását a műanyag fröccsöntő formában.

A műanyag fröccsöntő forma fő futófelületének elég nagynak kell lennie ahhoz, hogy a kapu anyaga a teljes megszilárdulás előtt kivehető legyen, ami elősegíti a kiválást.

A műanyag fröccsöntő formában a befecskendező persely és a fúvóka közötti illesztésnek meg kell akadályoznia a hidegen megkeményedett anyag elsodródását, ami a műanyag alkatrész hozzáragadását okozhatja a rögzített formához (nem vonatkozik a forrócsatornás rendszerekre).

- Anyagi szempontok a műanyag termékek gyártásában

A túl magas újrahasznosított anyagtartalom a műanyag alkatrészek túl alacsony szilárdságát eredményezi. Ez jelentős tényező lehet a műanyag termékek gyártásában.

A túlzott páratartalom miatt egyes műanyagok kémiai reakcióba lépnek a vízgőzzel, ami csökkenti a szilárdságot és repedéseket okoz a műanyag alkatrészekben.

Az anyag feldolgozási környezetre való alkalmatlansága, a rossz minőségű vagy szennyezettsége mind repedéseket okozhat a műanyag termékekben.

- Gépi szempontok a műanyag alkatrészek gyártásában

A műanyag alkatrészek gyártásához használt fröccsöntőgép lágyítóképességének megfelelőnek kell lennie. Ha túl kicsi, a lágyítás nem elegendő, és az anyagok nem keverednek teljesen össze, ami a műanyag alkatrészeket rideggé teszi. Ha túl nagy, az anyag lebomolhat.

II. A fröccsöntött műanyag alkatrészekben található buborékok okainak elemzése

A műanyag fröccsöntésnél fontos a befecskendezési energia növelése: a nyomás, a sebesség, az idő és az anyagmennyiség, valamint az ellennyomás növelése a forma megtöltése érdekében.

A műanyag alkatrészekben lévő buborékok kezelésének kulcsfontosságú lépései az anyaghőmérséklet növelése az áramlás simítása érdekében, az anyaghőmérséklet csökkentése a zsugorodás csökkentése érdekében, valamint a forma hőmérsékletének megfelelő növelése, különösen a vákuumbuborék kialakulásának helyén a helyi formahőmérséklet növelése.

A műanyag fröccsöntő forma jó kialakításához a buborékképződés elkerülése érdekében a kaput a műanyag alkatrész vastagabb részén kell elhelyezni, javítani kell a fúvóka, a futócső és a kapu áramlási viszonyait, valamint csökkenteni kell a nyomásfogyasztást.

A forma elválasztó felületén a sima kipufogógáz biztosítása és a műanyag fröccsöntő forma kulcsfontosságú pontjain a kipufogógáz állapotának javítása megakadályozhatja a buborékok kialakulását a műanyag alkatrészekben.

III. A fröccsöntött műanyag alkatrészek vetemedésének és deformációjának okelemzése

- A penészgyártás penészvonat-szempontjai

A műanyag alkatrészek termékszerkezetének tervezésekor a műanyag alkatrész falvastagságának a lehető legegyenletesebbnek kell lennie. Ez a műanyag fröccsöntőformák tervezésének alapelve.

A műanyag fröccsöntő forma hűtőrendszerének kialakítása során az öntőüreg minden részének hőmérsékletét egyenletessé kell tenni. A zárórendszernek szimmetrikussá kell tennie az anyagáramlást, hogy elkerülje a különböző áramlási irányok és zsugorodási sebességek okozta vetemedést. A műanyag fröccsöntő forma tervezésénél fontos az al- és főcsatornák megfelelő vastagítása a nehezen formázható pozíciók közelében, hogy a lehető legnagyobb mértékben kiküszöbölje az üregben fellépő sűrűség-, nyomás- és hőmérséklet-különbséget.

A műanyag alkatrész falvastagságának átmeneti területeinek és sarkaiban elég simának kell lenniük, és jó leszerelhetőségűnek kell lenniük, például növelve a huzatszöget, javítva a forma felületének polírozását és egyensúlyban tartva a kidobórendszert.

A műanyag fröccsöntő formában jó elszívás szükséges a vetemedés megakadályozásához.

A műanyag alkatrész falvastagságának növelése vagy a vetemedésgátló irányú bordák hozzáadása javíthatja a műanyag alkatrész vetemedésgátló képességét.

- Műanyag vonatkozások a műanyag termékek gyártásában

A kristályos műanyagok nagyobb valószínűséggel vetemednek és deformálódnak, mint a nem kristályos műanyagok. Ezenkívül a kristályos műanyagok kristályosodási folyamatot alkalmazhatnak, amelyben a kristályosság mértéke a hűtési sebesség növekedésével csökken, és a zsugorodási sebesség is kisebb lesz, hogy korrigálják a vetemedést és a deformációt. A műanyagok ezen tulajdonságát fontos figyelembe venni a műanyag termékek gyártása során. - Feldolgozási szempontok a műanyag fröccsöntésben

A túl magas befecskendezési nyomás, a túl hosszú tartási idő, a túl alacsony olvadékhőmérséklet és a túl gyors sebesség növeli a belső feszültséget, és vetemedést és deformációt okoz a műanyag alkatrészekben.

A túl magas formahőmérséklet és a túl rövid hűtési idő a műanyag alkatrész túlmelegedését okozza a forma kibontása során, és ez deformációt eredményez.

A minimális töltési mennyiség fenntartása mellett a csiga forgási sebességének és az ellennyomásnak a csökkentése a sűrűség csökkentése és a belső feszültség keletkezésének korlátozása érdekében a műanyag fröccsöntés egyik feldolgozási technikája.

Szükség esetén a vetemedésre és deformációra hajlamos műanyag alkatrészek a formából való kibontás után utólagos öntéssel vagy hőkezeléssel is elláthatók.

IV. Színcsíkok, színvonalak és színfoltok elemzése fröccsöntött műanyag termékekben

A műanyag fröccsöntés színnel kapcsolatos problémáira megoldást jelenthet az adagoló szakasz hőmérsékletének emelése, különösen az adagoló szakasz hátsó részének hőmérsékletének emelése, hogy az közel legyen az olvasztó szakasz hőmérsékletéhez, vagy kissé magasabb legyen annál, hogy a mesterkeverék a lehető leghamarabb megolvadjon, amikor belép az olvasztó szakaszba, elősegítse az egyenletes keveredést a hígítószerrel, és növelje a folyékony halmazállapotú keveredés esélyét.

Bizonyos csigaforgási sebesség mellett az ellennyomás növelése, ami javítja az olvadék hőmérsékletét és a nyíróhatást a hengerben, szintén segíthet a műanyag termékek egyenletesebb színének elérésében.

V. A zsugorodás és süllyedésnyomok ok-okozati elemzése fröccsöntött műanyag alkatrészeken

- Gépi szempontok a műanyag alkatrészek gyártásában

Ha a fúvóka furata túl nagy, az olvadék visszafolyásához vezet, és zsugorodást okoz a műanyag alkatrészekben. Ha túl kicsi, az ellenállás nagy, és az anyagmennyiség nem elegendő, ami szintén zsugorodást okoz.

A nem megfelelő szorítóerő, ami sorjaképződést okoz, a műanyag alkatrészek zsugorodásához is vezethet. A műanyag alkatrészek gyártása során ellenőrizni kell, hogy van-e probléma a szorítórendszerrel.

Nem elegendő a lágyítószer mennyisége. A műanyag alkatrészek gyártásának fontos lépései a nagyobb lágyítókapacitású gép kiválasztása, valamint a csiga és a henger kopásának ellenőrzése.

- A penészgyártás penészvonat-szempontjai

A műanyag alkatrészek terméktervezésének egyenletes falvastagságot kell biztosítania az állandó zsugorodás biztosítása érdekében. Ez a műanyag fröccsöntő forma tervezésének fontos szempontja.

A műanyag fröccsöntő forma hűtő- és fűtőrendszereinek minden alkatrészben azonos hőmérsékletet kell biztosítaniuk.

A műanyag fröccsöntő forma kapurendszerének akadálytalannak kell lennie, és az ellenállás nem lehet túl nagy. Például a fő futófelület, az alfutófelület és a kapu méreteinek megfelelőnek kell lenniük, a felületkezelésnek megfelelőnek kell lennie, és az átmeneti területnek íves átmenettel kell rendelkeznie.

Vékony falú műanyag alkatrészek esetében a hőmérséklet növelése a sima anyagáramlás biztosítása érdekében, vastag falú műanyag alkatrészek esetében pedig a forma hőmérsékletének csökkentése hatékony intézkedés.

A kapukat szimmetrikusan kell elhelyezni, lehetőleg a műanyag alkatrész vastag falú részein, és a hidegvíz-kút térfogatát növelni kell.

- Műanyag vonatkozások a műanyag termékek gyártásában

A kristályos műanyagok jobban zsugorodnak, mint a nem kristályos műanyagok. A feldolgozás során az anyagmennyiség megfelelő növelése vagy nukleálószer hozzáadása a műanyaghoz a kristályosodás felgyorsítása, valamint a zsugorodás és a süllyedési nyomok csökkentése érdekében módszerek a műanyagtermékek gyártásában. - Feldolgozási szempontok a műanyag fröccsöntésben

Ha a henger hőmérséklete túl magas, a térfogatváltozás nagy, különösen a kemence elülső hőmérséklete. A gyenge folyékonyságú műanyagok fröccsöntése során a hőmérséklet megfelelő emelése szükséges a sima áramlás biztosítása érdekében.

Ha a befecskendezési nyomás, sebesség és ellennyomás túl alacsony, és a befecskendezési idő túl rövid, az anyagmennyiség vagy sűrűség nem elegendő, és zsugorodást okoz. Ha a nyomás, a sebesség és az ellennyomás túl nagy, és az idő túl hosszú, akkor sorvadás következik be, és zsugorodást okoz.

Ha az adagolási mennyiség, azaz a párna túl nagy, akkor az elnyeli a befecskendezési nyomást. Ha túl kicsi, akkor az anyagmennyiség nem elegendő.

A nagy pontosságot nem igénylő műanyag alkatrészek esetében a befecskendezés és a tartás befejezése után, amikor a külső réteg alapvetően összetömörödött és megkeményedett, a magrész pedig még puha, és a műanyag alkatrész kidobható, a zsugorodás és süllyedés nyomainak kevésbé láthatóvá tételéhez a lehető leghamarabb érdemes kivenni a formából, és lassan levegőn vagy forró vízben hűteni. Ezáltal a zsugorodás és a süllyedés nyomai kevésbé láthatóak maradnak, anélkül, hogy ez befolyásolná a használatot.

VI. Az átlátszósági hibák okainak elemzése fröccsöntött műanyag termékekben

A gáz és egyéb szennyeződések interferenciájának kiküszöbölése és a műanyag teljes szárítása az első lépés a műanyag termékek átlátszósági hibáinak megoldásában.

Az anyaghőmérséklet csökkentése, a hordó hőmérsékletének szakaszos beállítása és a forma hőmérsékletének megfelelő növelése segíthet.

A befecskendezési nyomás növelése és a befecskendezési sebesség csökkentése szintén javíthatja a helyzetet.

A műanyag fröccsöntés átlátszósági problémáinak kezelésére a lágyító előtti ellennyomás növelése vagy csökkentése, valamint a csiga forgási sebességének csökkentése módszerek.

A futócső és az üreg kipufogógáz-körülményeinek javítása, a fúvókában, a futócsőben és a kapuban esetlegesen fellépő dugulások tisztítása, a formázási ciklus lerövidítése, valamint a formából való kivlasztás utáni hőkezelés mind segíthet az átlátszó műanyag termékek ezüstcsíkjainak megszüntetésében.

VII. A fröccsöntött műanyag termékek színegyenetlenségének okelemzése

A színezék gyenge diffúziója, ami gyakran mintázatokat okoz a kapu közelében. Ehhez jobb színezék-eloszlás szükséges a műanyag fröccsöntőformák tervezésénél.

A műanyag vagy a színezék gyenge hőstabilitása. A gyártási feltételek, különösen az anyaghőmérséklet, az anyagmennyiség és a gyártási ciklus rögzítése kulcsfontosságú a műanyag termékek gyártásában a szín stabilizálása érdekében.

Kristályos műanyagok esetében fontos intézkedések a műanyag termék egyes részeinek hűtési sebességének egyenletessé tétele, színezékek használata a nagy falvastagság-különbségű termékek színkülönbségének elfedésére, valamint az anyaghőmérséklet és a formahőmérséklet rögzítése viszonylag egyenletes falvastagságú termékek esetén.

A műanyag termék alakja, valamint a kapu formája és elhelyezkedése befolyásolja a műanyag töltési helyzetet, ami a termék egyes részein színbeli eltéréseket okozhat. Szükséges lehet a termék kialakításának vagy a kapu elhelyezkedésének módosítása.

VIII. A fröccsöntött műanyag termékek szín- és fényességi hibáinak okelemzése

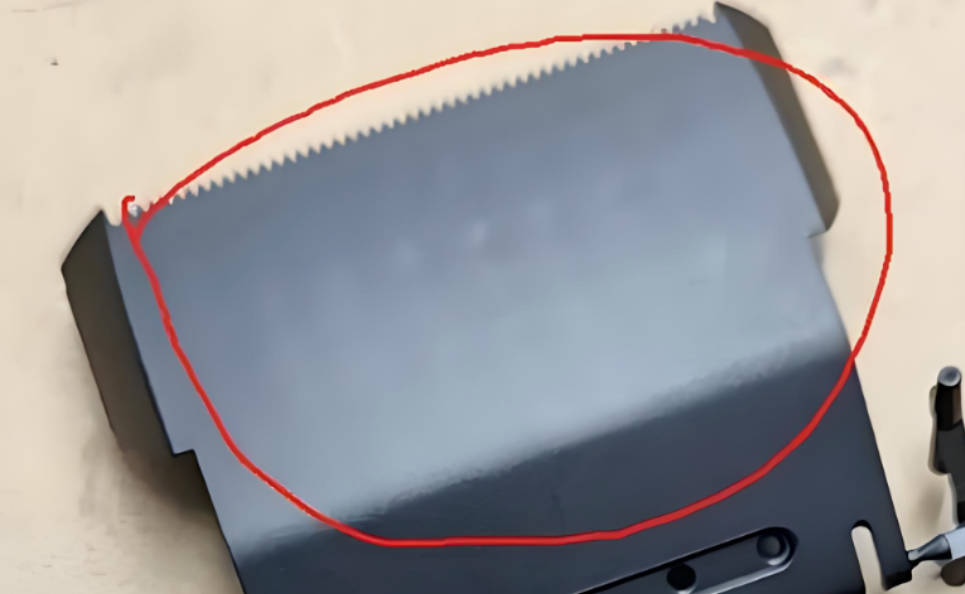

A rossz formafelület-kidolgozás, az üreg felületén lévő rozsda és a rossz formaelszívás szín- és fényességi hibákat okozhat a műanyag termékekben.

A műanyag fröccsöntő forma kapurendszerének hibái. A hideg áramlás növelése, a csatorna méretének növelése, valamint a főcsatorna, az alcsatorna és a kapu polírozása javíthatja a helyzetet.

Az alacsony anyaghőmérséklet és a forma hőmérséklete szín- és fényességi problémákat okozhat a műanyag termékekben.

Az alacsony feldolgozási nyomás, a lassú sebesség, a nem megfelelő fröccsöntési idő és az elégtelen ellennyomás gyenge tömörséget és matt felületet eredményez a műanyag termékekben.

A műanyag fröccsöntésénél fontos a műanyag teljes lágyítása, az anyag lebomlásának megakadályozása, a stabil melegítés és a megfelelő hűtés biztosítása, különösen vastag falú műanyag termékek esetében.

A hideg anyag műanyag termékbe jutásának megakadályozása, az önzáró rugós fúvókára való váltás vagy a fúvóka hőmérsékletének szükség szerinti csökkentése megoldhatja a szín- és fényességi problémákat.

Az újrahasznosított anyagok túlzott használata, a rossz minőségű műanyag vagy színezék, a vízgőzzel vagy más szennyeződésekkel való keverés szín- és fényességi hibákat okozhat.

A műanyag termékek ezen hibáinak elkerülése érdekében elegendő szorítóerőt kell biztosítani.

IX. Az ezüstcsíkok okainak elemzése a fröccsöntött műanyag alkatrészekben

- Gépi szempontok a műanyag alkatrészek gyártásában

A henger és a csiga kopása, illetve a gumi áthaladó fejnél és a gumi áthaladó gyűrűnél lévő holt áramlási területek, amelyek hosszú idejű hevítés után lebomlanak. Ez problémát jelenthet a műanyag alkatrészek gyártása során.

A fűtési rendszer kicsúszott az irányítás alól, ami túlzott hőmérsékletet és bomlást eredményez. Szükséges a fűtőelemek, például a hőelemek és a fűtőtekercsek ellenőrzése. A nem megfelelő csavarkialakítás szintén levegőt juttathat a rendszerbe.

- A penészgyártás penészvonat-szempontjai

A műanyag fröccsöntő forma rossz minőségű kipufogógáza ezüstös csíkokat okozhat a műanyag alkatrészeken.

A műanyag fröccsöntő forma futófelületében, kapujában és üregében a nagy súrlódási ellenállás helyi túlmelegedést és bomlást okoz.

A műanyag fröccsöntő formában lévő kapuk és üregek kiegyensúlyozatlan eloszlása, valamint az ésszerűtlen hűtőrendszerek egyenetlen melegedést okoznak, ami helyi túlmelegedést vagy a légáramlás elzáródását eredményezi.

A hűtőjárat szivárgása az üregbe ezüstös csíkokat okozhat a műanyag alkatrészeken.

- Műanyag vonatkozások a műanyag termékek gyártásában

A műanyag magas páratartalma, a túlzott mennyiségű újrahasznosított anyag hozzáadása, vagy a káros hulladék jelenléte (a hulladék rendkívül könnyen lebomlik) a műanyagtermékek gyártása során ezüstös csíkokat okozhat.

Nedvesség felszívása a légkörből vagy a színezőpasztából. A színezőpaszta szárítása és szárítógépre való felszerelése segíthet.

A műanyaghoz adott kenőanyagok, stabilizátorok stb. túlzott vagy egyenetlen keverése, vagy maga a műanyag illékony oldószereket tartalmaz. Bomlás akkor is előfordulhat, ha nehéz kiegyensúlyozni a kevert műanyagok melegítési fokát.

A műanyag szennyeződése és más műanyagokkal való keverése ezüstös csíkokat okozhat a műanyag alkatrészeken.

- Feldolgozási szempontok a műanyag fröccsöntésben

A túl magas hőmérséklet, nyomás, sebesség, ellennyomás és olvasztómotor fordulatszám beállítása bomláshoz vezet. Vagy ha a nyomás és a sebesség túl alacsony, a befecskendezési idő és a tartási idő nem elegendő, és az ellennyomás túl alacsony, a nagy nyomás elérésének elmulasztása miatt a sűrűség nem elegendő, és a gáz nem oldódik fel, ami ezüstcsíkokat eredményez. A hőmérséklet, a nyomás, a sebesség és az idő megfelelő beállítása, valamint a többlépcsős befecskendezési sebesség alkalmazása fontos a műanyag fröccsöntés során.

Alacsony hátnyomás és nagy forgási sebesség, amely lehetővé teszi a levegő bejutását a hordóba, majd a formába

- az olvadékkal, és a hosszú ciklusidők miatt az olvadék túl sokáig melegszik a hordóban és bomlik, ami ezüstcsíkokhoz vezethet.

Az elégtelen anyagmennyiség, a túl nagy adagolópárna, a túl alacsony anyaghőmérséklet vagy a túl alacsony formahőmérséklet mind befolyásolja az anyagáramlást és a formázási nyomást, elősegítve az ezüstcsíkok kialakulását a műanyag alkatrészeken.

X. A fröccsöntött műanyag alkatrészek hegesztési vonalainak ok-okozati elemzése

- Amikor az olvadt műanyag több szálban összefolyik a műanyag fröccsöntő forma üregében a betétek, lyukak, egyenetlen áramlási sebességű területek vagy a töltőanyag áramlásának megszakadása miatt, a nem teljes olvadás miatt lineáris hegesztési vonalak keletkeznek. Ezenkívül hegesztési vonalak keletkeznek a fúvókatöltés során is. A hegesztési vonalak szilárdsága és egyéb tulajdonságai nagyon rosszak. A fő okokat a következőképpen elemezzük:

- Feldolgozási szempontok a műanyag fröccsöntésben

Az alacsony befecskendezési nyomás és sebesség, az alacsony hengerhőmérséklet és a forma hőmérséklete miatt az öntőformába jutó olvadék túl korán lehűl, és hegesztési vonalak alakulnak ki a műanyag alkatrészeken.

Amikor a befecskendezési nyomás és sebesség túl magas, sugaras áramlás lép fel, és hegesztési vonalak alakulnak ki.

A forgási sebesség és az ellennyomás növelésével csökkenthető a műanyag viszkozitása és növelhető a sűrűsége, ami segíthet a hegesztési vonalak méretének csökkentésében.

Nos, a műanyag szárítása, kevesebb újrahasznosított anyag használata, valamint a túlzott vagy rossz minőségű formaleválasztó szer kerülése megakadályozhatja a hegesztési vonalak kialakulását a műanyag alkatrészeken.

A leszorítóerő csökkentése a kipufogógáz megkönnyítése érdekében a hegesztési vonalak kezelésénél is előnyös lehet.

- A penészgyártás penészvonat-szempontjai

Túl sok kapu van a műanyag fröccsöntő forma egyazon üregében. Megoldást jelenthet a kapuk számának csökkentése, szimmetrikus elrendezése, vagy a hegesztési vonalakhoz a lehető legközelebbi elhelyezésük.

Gyenge elszívás a hegesztési vonalnál. Elszívórendszert kell beépíteni a műanyag fröccsöntő szerszámba.

A túl nagy futófelület, a kapurendszer nem megfelelő mérete. A kapu beállításakor segíthet, ha elkerüljük az olvadék áramlását a betétfuratok körül, vagy a lehető legkevesebb betétet használjuk.

Túlzott falvastagság-különbség vagy túl vékony falvastagság. A műanyag alkatrész falvastagságának egyenletessé tétele csökkentheti a hegesztési vonalakat.

Szükség esetén hatékony intézkedés lehet egy fúziós kút elhelyezése a hegesztési vonalnál, hogy elválassza a hegesztési vonalat a műanyag alkatrésztől (flash block).

- Műanyag vonatkozások a műanyag termékek gyártásában

A gyenge folyékonyságú vagy hőérzékeny műanyagok esetében a megfelelő kenőanyagok és stabilizátorok hozzáadása hasznos lehet a műanyagtermékek gyártásában.

Ha a műanyag sok szennyeződést tartalmaz, akkor szükség lehet kiváló minőségű műanyaggal való cseréjére.

XI. A fröccsöntött műanyag alkatrészek rezgésnyomainak okelemzése

- A merev műanyag alkatrészek, például a PS-ből készült alkatrészek felületén a kapu közelében sűrű hullámok képződnek a kapu középpontjában, amelyeket néha rezgésnyomoknak is neveznek. Ennek az az oka, hogy amikor az olvadék viszkozitása túl magas, és pangó áramlási formában tölti ki a formát, az elülső anyag gyorsan lecsapódik és összezsugorodik, amikor érintkezik az üreg felületével, és a későbbi olvadék kitágítja a zsugorodott hideg anyagot, és tovább mozog. A folyamat folyamatos váltakozása felületi rezgésnyomokat hoz létre.

- Megoldások:

A henger hőmérsékletének, különösen a fúvóka hőmérsékletének növelése, valamint a forma hőmérsékletének növelése csökkentheti a rezgésnyomokat.

A fröccsöntési nyomás és sebesség növelése a formaüreg gyors feltöltése érdekében hatékony megoldás.

A futó és a kapu méretének javítása a túlzott ellenállás elkerülése érdekében segíthet.

A műanyag fröccsöntő formában a jó elszívás biztosítása és egy kellően nagy hideg-szellőztető kút beállítása szintén fontos.

XII. A duzzanat és hólyagosodás okainak elemzése fröccsöntött műanyag alkatrészeknél

- Néhány műanyag alkatrész a kiszerelés után röviddel duzzanatot vagy hólyagosodást okoz a fémbetétek hátoldalán vagy a különösen vastag alkatrészeken. Ez azért van, mert a nem teljesen lehűlt és meg nem keményedett műanyag a belső nyomás alatt felszabaduló gáz miatt kitágul.

- Megoldások:

Hatékony hűtés: a forma hőmérsékletének csökkentése, a forma nyitási idejének meghosszabbítása, valamint az anyag szárítási és feldolgozási hőmérsékletének csökkentése.

A töltési sebesség csökkentése, a formázási ciklus lerövidítése és az áramlási ellenállás csökkentése.

A tartási nyomás és az idő növelése.

Annak a helyzetnek a javítása, amikor a műanyag alkatrész fala túl vastag, vagy nagy a falvastagság-eltérése.