A precíziós öntőforma fejlesztésének teljes folyamatának elemzése: kulcsfontosságú technológiai áttörések a tervezéstől a tömeggyártásig

【Bevezetés】

A globális gyártásfejlesztés hátterében a formafejlesztés, mint az ipari termelés központi eleme, elősegíti a termékek gyors átalakulását a koncepciótól a tömegtermelésig. Ez a cikk alaposan elemzi a formafejlesztés öt kulcsfontosságú szakaszát, és feltárja, hogyan működhet együtt az ipari formatervezés, az anyagtudomány és a precíziós gyártás a hatékony formarendszerek létrehozása érdekében.

1. Ipari tervezés és fejlesztés: a piaci igényektől a 3D modellig

A formafejlesztés első lépése az ipari fejlesztéssel és tervezéssel kezdődik, amely a termékfunkciók és a termelési igények közötti pontos kapcsolatra összpontosít:

Igényelemzés: A termékspecifikációk, a felhasználói visszajelzések és a várható teljesítmény alapján határozza meg a forma paramétereit;

3D modellezés optimalizálása: a tervezők a termékmodelleket olyan szerkezetekké alakítják, amelyek megfelelnek a műanyag fröccsöntőforma-tervezés követelményeinek, hogy olyan részletek, mint a formaleválasztás lejtése, a falvastagság és az elválasztó vonalak megvalósíthatók legyenek;

Gyárthatósági értékelés: Az esztétika és a termelési hatékonyság egyensúlyban tartása a késői gyártási szűk keresztmetszetek elkerülése érdekében.

2. Anyagválasztás: a forma élettartamának és teljesítményének meghatározásának kulcsa

A fröccsöntő szerszámok tervezésénél az anyag közvetlenül összefügg a költségekkel és a tartóssággal:

Gyakori anyagok: A nagy szilárdságú ötvözött acél (például P20, H13) alkalmas tömeggyártásra, míg az alumínium öntőformákat gyors prototípus-ellenőrzésre használják;

Teljesítményszempontok: magas hőmérséklettel szembeni ellenállás, kémiai korrózióállóság és összetett alkatrészek alkalmazkodóképessége;

Hőkezelési folyamat: a keménység javítása edzéssel, megeresztéssel és egyéb eljárásokkal a gyártási deformáció csökkentése érdekében.

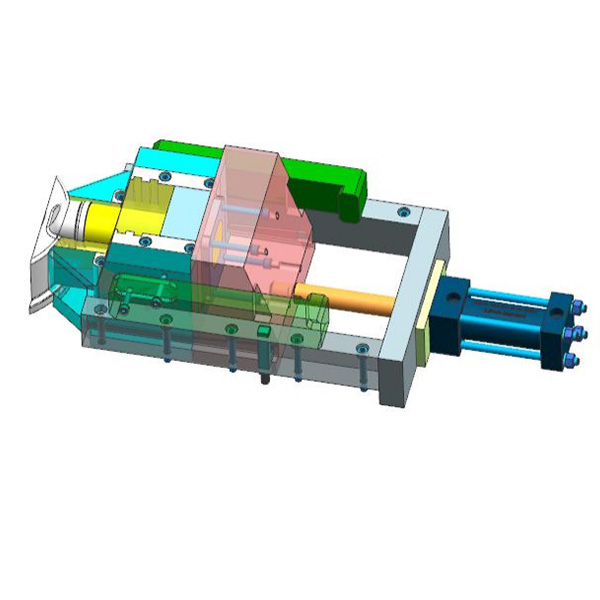

3. Precíziós gyártás: A CNC és EDM technológia mikron szintű pontosságot ér el

A formagyártási szakasz nagy pontosságú feldolgozási technológián alapul:

CNC megmunkálás (CNC): magforma magot, üreget és futófelületet hoz létre, ±0,01 mm-en belüli tűréshatárokkal;

Szikraforgácsolás (EDM): összetett geometriai alakzatokat kezel a felületminőség biztosítása érdekében;

Hűtőrendszer optimalizálása: Nagy hatékonyságú hűtőcsatornák beágyazása műanyag fröccsöntő forma kialakításába a gyártási ciklusok lerövidítése érdekében.

4. Tesztmodell-verifikáció: gyakorlati tesztelés és paraméterhangolás

Mielőtt a formát gyártásba helyeznék, szigorú ellenőrzésen kell átesnie:

Mod teszt szakasz: alkatrészméret és felületi hibák (például zsugorodási nyomok és rétegek) észlelése;

Folyamat hibakeresése: Állítsa be a befecskendezési nyomást, a hőmérsékletet és a hűtési időt a vetemedés vagy a nem megfelelő töltés problémájának megoldása érdekében;

A tömeggyártás megfelel a szabványoknak: Győződjön meg arról, hogy a forma megfelel az ipari tervezési céloknak, és több mint 95%-os hozamot ér el.

5. Karbantartás és korszerűsítés: Kötelező tanfolyamok a forma élettartamának meghosszabbításához

A rendszeres karbantartás a fröccsöntő szerszám gazdaságos tervezésének biztosításának alapja:

Tisztítás és rozsdagátlás: a korrózió elkerülése érdekében távolítsa el a maradék gyantát;

Kopó alkatrészek cseréje: Rendszeresen ellenőrizze a kopó alkatrészeket, például a gyűszűket, vezetőoszlopokat stb.;

Iteratív frissítés: alkalmazkodjon a terméktervezési változásokhoz és integrálódjon a legújabb ipari trendekbe.

【Következtetés】

A koncepciótervezéstől a tömeggyártáson és karbantartáson át a formafejlesztés a hatékony innováció motorjává vált a gyártóiparban azáltal, hogy három pillért integrál: ipari tervezés és fejlesztés, fröccsöntő szerszámtervezés és műanyag fröccsöntő szerszámtervezés. Az intelligens technológia elterjedésével a formafejlesztés a jövőben tovább fog fejlődni a digitalizáció és a gyors reagálás irányába.