Menu

- otthon

- termék

- Formaipari tervezés

- Gyors prototípusgyártás

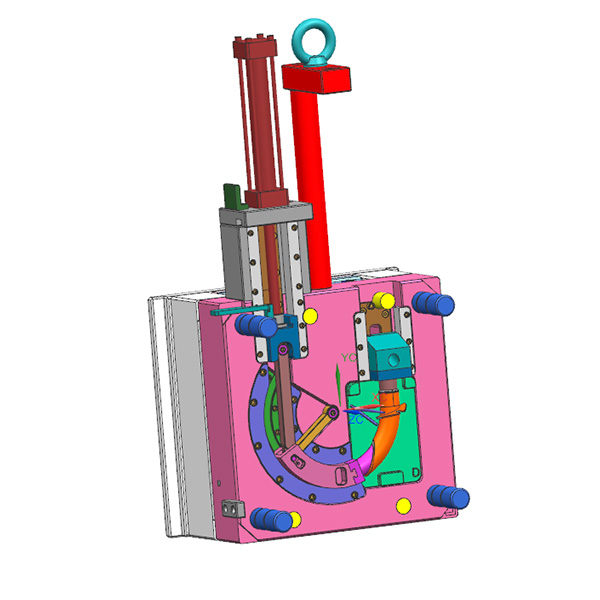

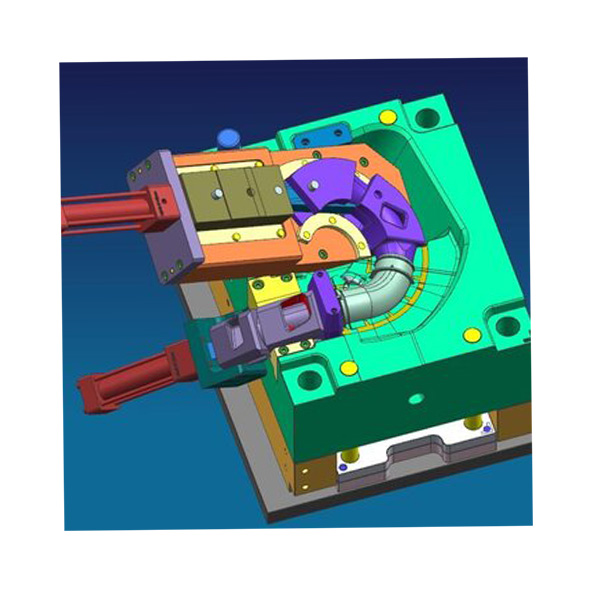

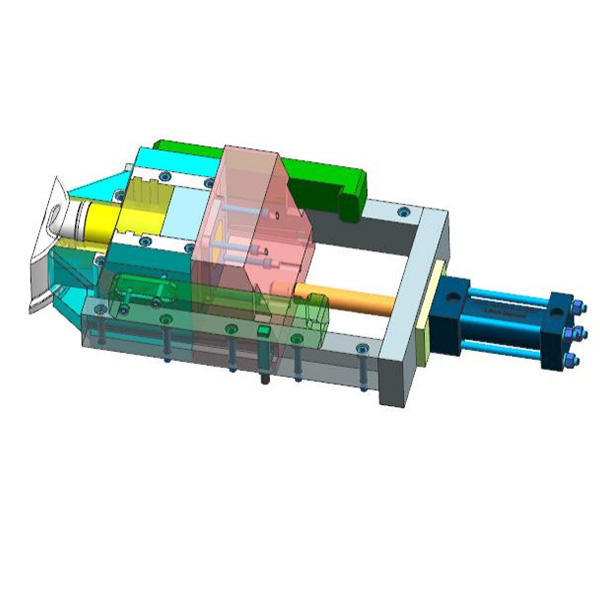

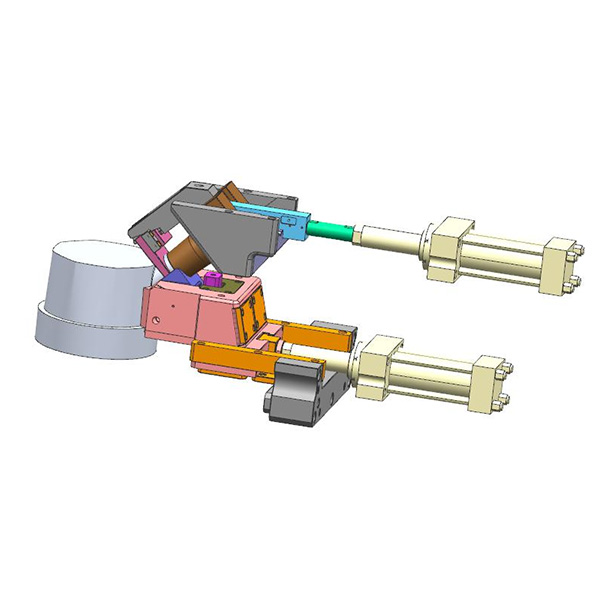

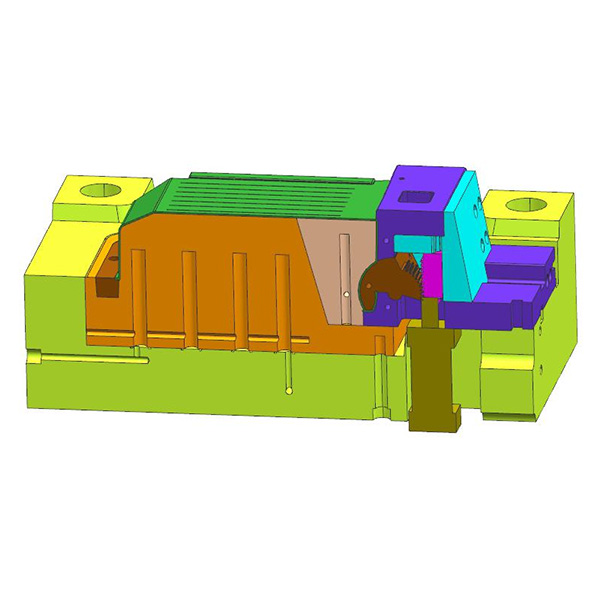

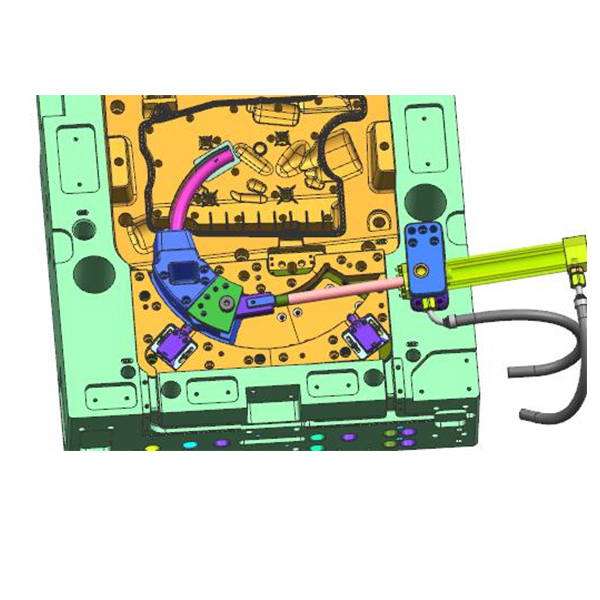

- Formagyártás

- Műanyag fröccsöntés

- Egyablakos szolgáltatás

- hírek

- IPARI HÍREK

- CÉGHÍREK

- ügy

- gyári Tour

- Prototípus fröccsöntés

- ISO 9001 tanúsítvánnyal rendelkező gyár

- Szigorú minőségellenőrzés

- Különböző fröccsöntő gépek

- Kiváló minőségű szerszámok

- Kapcsolat

- Rólunk

- Céges stílus

- Bizonyítvány

- VIDEÓ

- Ipari automatizálási megoldások

Search